SMT行業(yè)MES最容易忽略的7個(gè)功能

如果用一點(diǎn)來說明SMT行業(yè)MES核心功能,那必然是全息建模。就像只有具有了超高精度的GPS和精確到街邊花花草草的地圖數(shù)據(jù)才能談自動(dòng)駕駛汽車一樣,只有MES的數(shù)據(jù)夠全面夠真實(shí),才有可能談智能工廠(或無人工廠)。羅馬并非一日建成,全息建模也非短時(shí)之功。用好MES的其他重要功能,諸如工藝管理,質(zhì)量管理,關(guān)鍵物料管理,設(shè)備監(jiān)控及異常管理的過程中,不斷明確工廠車間管里中的“有意義數(shù)據(jù)”,為全息建模提供真實(shí)有效的后臺(tái)數(shù)據(jù)。

本文將關(guān)注解決SMT行業(yè)的MES重點(diǎn)關(guān)注問題及最易被企業(yè)所忽略的七大問題及解決方案。

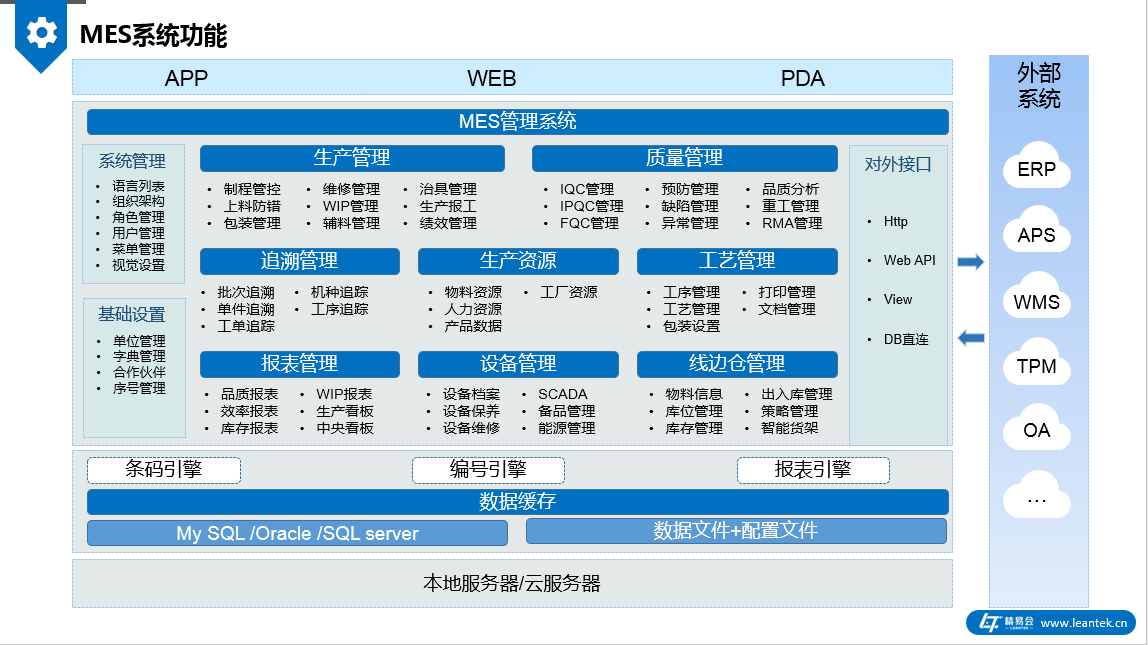

再看具體問題前,首先要明確MES的概念及功能邊界。

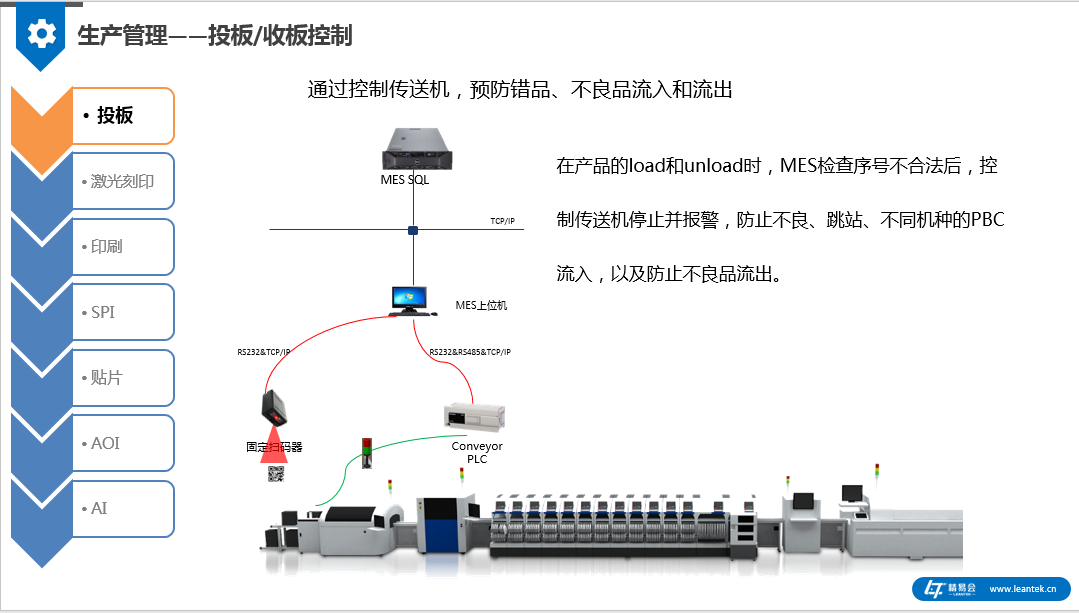

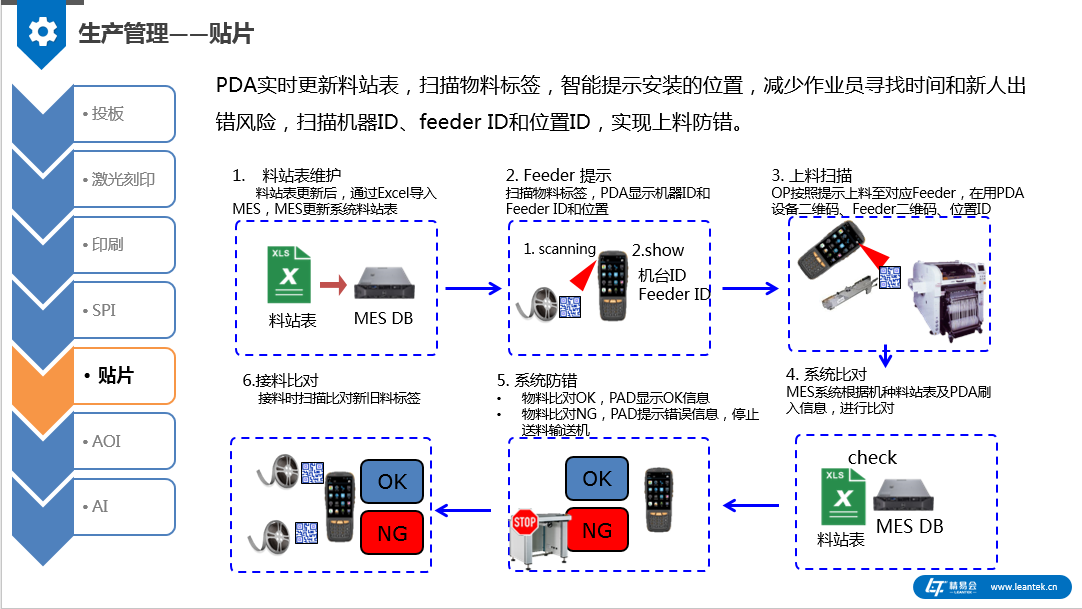

絕大部分SMT企業(yè)上MES的第一個(gè)出發(fā)點(diǎn),就是防錯(cuò)料。但是并不是所有企業(yè)都做好了MES的防錯(cuò)料模塊。

防錯(cuò)料: 防錯(cuò)料解決的問題一般包含上料錯(cuò)誤,用錯(cuò)PCB板、用錯(cuò)錫膏、用錯(cuò)鋼網(wǎng)等等細(xì)節(jié)問題。

MES如何防錯(cuò)料:

1、防止人工裝錯(cuò)料:通過掃描料盤標(biāo)簽上二維碼,比對(duì)工藝BOM、料站表,進(jìn)行分析提示作業(yè)人員是否換錯(cuò)物料;

2、防止物料裝錯(cuò)Feeder:每個(gè)Feeder粘有不同序號(hào)標(biāo)簽,一個(gè)Feeder 綁定一種物料,如果換時(shí)掃描物料和Feeder不一致,那么就是裝錯(cuò)了物料;

3、防止人工Feeder裝錯(cuò)位置:每個(gè)Feeder必須和排位表安裝位置一致,通過Feeder順序的掃描,以及和設(shè)備序號(hào)比對(duì),來防止判定它們所裝的位置是否正確;

下面我們一起來看看容易被大家忽略但是十分重要的MES功能。

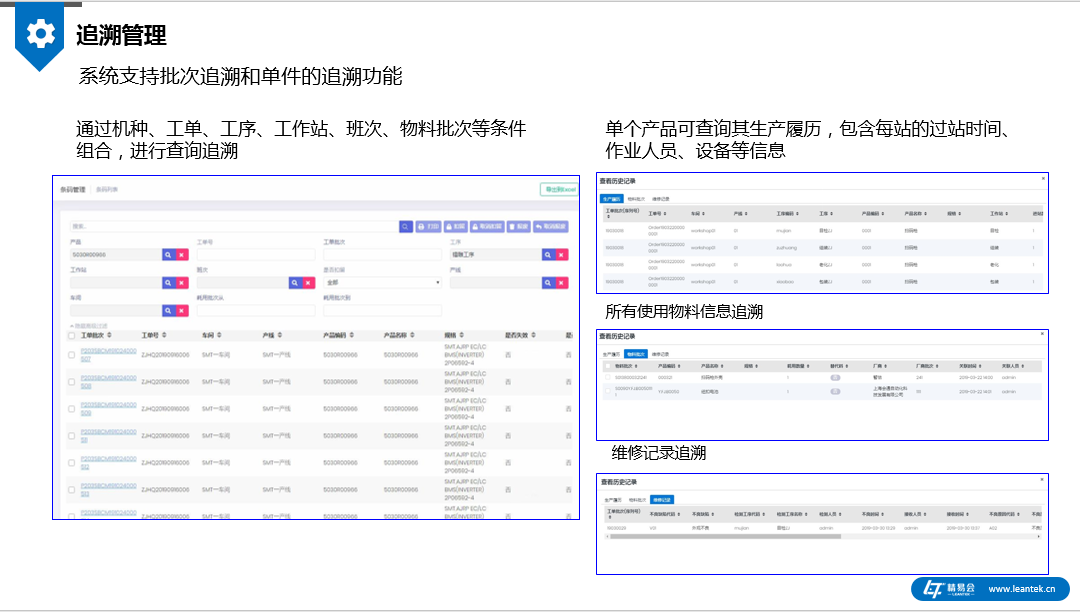

一、MES的物料追溯

通俗講通過投板掃描及爐后掃描、分板掃描,實(shí)現(xiàn)追溯到產(chǎn)品使用的所有物料、物料用在哪些產(chǎn)品上。實(shí)現(xiàn)物料從入廠、經(jīng)過IQC及物料在廠內(nèi)的每一次移動(dòng)都會(huì)有相應(yīng)的操作記錄。比如,采購?fù)鈪f(xié)的原料、半成品。

依據(jù)以上的數(shù)據(jù),MES系統(tǒng)中可以看到物料的IQC,出入庫移動(dòng)、投產(chǎn)的操作記錄,(操作時(shí)間、操作人、工序位置)、物料數(shù)量變化情況。

在生產(chǎn)過程中,工人先掃碼投產(chǎn)生產(chǎn)所需各種用料,系統(tǒng)會(huì)記錄被投產(chǎn)的物料單元和相應(yīng)的投產(chǎn)時(shí)間、投產(chǎn)人、投產(chǎn)位置、投產(chǎn)數(shù)量。

生產(chǎn)產(chǎn)出后,工人對(duì)產(chǎn)出物料用電子標(biāo)簽信息化成物料單元,并記錄產(chǎn)出該物料單元時(shí)所用原料對(duì)應(yīng)的物料單元,系統(tǒng)會(huì)記錄產(chǎn)出時(shí)間、產(chǎn)出人、產(chǎn)出位置、產(chǎn)出數(shù)量信息。

質(zhì)量管理人員完成質(zhì)量檢測(cè)之后,系統(tǒng)會(huì)生成相應(yīng)的質(zhì)檢報(bào)告,并記錄質(zhì)檢時(shí)間、質(zhì)檢人、質(zhì)檢位置、質(zhì)檢結(jié)果。

可以查看生產(chǎn)工藝路線中每個(gè)工序上的:

1、產(chǎn)出時(shí)間、產(chǎn)出人、產(chǎn)出工位、查出數(shù)量,可以查看產(chǎn)出時(shí)拍攝的照片;

2、質(zhì)檢時(shí)間、質(zhì)檢人、質(zhì)檢位置、質(zhì)檢結(jié)果,可以查看明細(xì)質(zhì)檢報(bào)告;

3、各種生產(chǎn)用料的物料單元;

二 、善用MES的工序管理

工序詳細(xì)調(diào)度(Operations/DetailScheduling)該功能提供與指定生產(chǎn)單元相關(guān)的優(yōu)先級(jí)(Priorities)、屬性(Attributes)、特征(Chameterietioa)以及處方(Recipes)等,通過基于有限能力的調(diào)度,通過考慮生產(chǎn)中的交錯(cuò)、重疊和并行操作來準(zhǔn)確計(jì)算出設(shè)備上下料和調(diào)整時(shí)間,實(shí)現(xiàn)良好的作業(yè)順序,最大限度減少生產(chǎn)過程中的準(zhǔn)備時(shí)間。從而實(shí)現(xiàn)不同料,不同工藝高效切換。

三、用好MES的安燈系統(tǒng)

安燈系統(tǒng)主要功能是使JIT發(fā)生的問題得到及時(shí)處理,為了消除中斷或至少減少復(fù)發(fā)的可能性,用燈光或其它信息化手段發(fā)問題信號(hào),通知到相應(yīng)的處理人員。MES系統(tǒng)根據(jù)呼叫、應(yīng)答、處理完成等數(shù)據(jù),來加快異常事務(wù)處理,提高生產(chǎn)率。并通過以上數(shù)據(jù)進(jìn)行分析,異常呼叫類型統(tǒng)計(jì)、應(yīng)答率及平均延時(shí)、處理率及平均延時(shí)等。

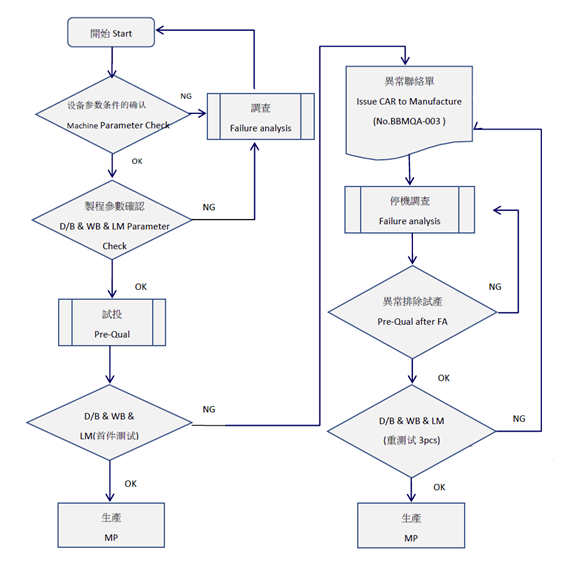

發(fā)生異常時(shí)的分析。下面為一份制程品質(zhì)異常處理辦法全過程:

1、異常處理目的:

建立適當(dāng)?shù)钠焚|(zhì)管制控制度,防止生產(chǎn)異常發(fā)生,從而提高產(chǎn)能和品質(zhì)。

2、生產(chǎn)中異常的定義:

異常主要是指制程要素(人,機(jī),料,法,環(huán))不符合管控要求。

3、異常處理的權(quán)責(zé)劃分:

(1)品管部:異常狀態(tài)之問題確認(rèn)、初步分析;與責(zé)任部門工作協(xié)調(diào)、責(zé)任歸屬判定、對(duì)策效果追蹤。

(2)制造部:督導(dǎo)作業(yè)質(zhì)量的提升。

(3)生技部:負(fù)責(zé)生產(chǎn)工藝的提升。

(4)生物管:協(xié)調(diào)VQA與供貨商進(jìn)行檢討及改善。

(5)工程部:協(xié)助制程相關(guān)技術(shù)能力的改進(jìn)。

4、作業(yè)流程:

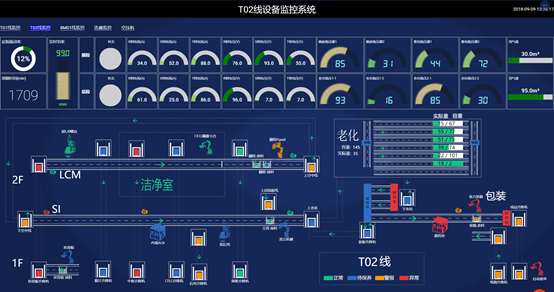

四、MES里的TPM設(shè)備管理子模塊

最簡(jiǎn)單的TPM包含點(diǎn)檢,巡檢,維修,備品備件管理等子模塊功能。

其中維修管理(Maintenance Management),該功能提高生產(chǎn)和日程管理能力的設(shè)備和工具的維修行為的指示及跟蹤,實(shí)現(xiàn)設(shè)備和工具的最佳利用效率。

高階的TPM可以結(jié)合數(shù)據(jù)采集,通過采集有關(guān)機(jī)器和維護(hù)的前瞻性在線數(shù)據(jù),支持全員生產(chǎn)維護(hù),實(shí)現(xiàn)預(yù)防性維護(hù)和作業(yè)單的自動(dòng)化。利用中央數(shù)據(jù)庫提供各設(shè)備和備件的全部詳細(xì)信息,實(shí)現(xiàn)設(shè)備的全方位管理,包括保修、信息、序列號(hào)、投入使用日期等。做到零故障、零不良、零浪費(fèi)和零災(zāi)害,在保證生產(chǎn)效益最大化的同時(shí),實(shí)現(xiàn)費(fèi)用消耗的合理化。

五、MES的關(guān)鍵物料管理(錫膏):

很多人覺得MES不用管的那么細(xì),殊不知錫膏鋼網(wǎng)這類輔材其實(shí)是最能直接體現(xiàn)MES系統(tǒng)的ROL的。

印刷焊膏工序的注意要點(diǎn):

1、溫度與時(shí)間

一般來說,SMT車間規(guī)定的溫度是25±3℃,外部環(huán)境溫度適中,有助于焊膏的回溫和攪拌。錫膏在使用前一定要回溫,回溫時(shí)間須在4小時(shí)以上,以使瓶?jī)?nèi)錫膏溫度與室溫一致。回溫好的錫膏在使用前還需攪拌,攪拌時(shí)間為機(jī)攪3分鐘,手?jǐn)?-10分鐘。

2、成分比例

錫膏中主要成份分為兩大部分:錫粉和助焊劑,助焊劑在焊接中的主要作用是去除氧化物、破壞錫膏表面的張力﹑防止再度氧化。另外,錫膏中錫粉顆粒與助焊劑的體積之比約為1:1,重量之比約為9:1,使用的時(shí)候需要注意物料先進(jìn)先出。

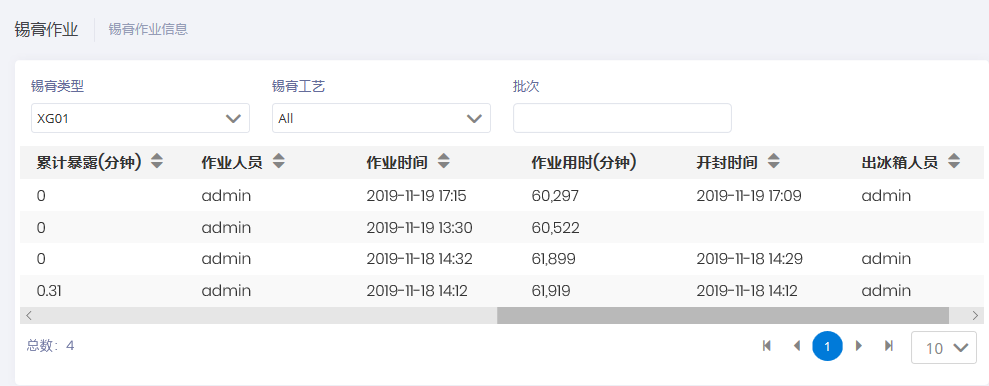

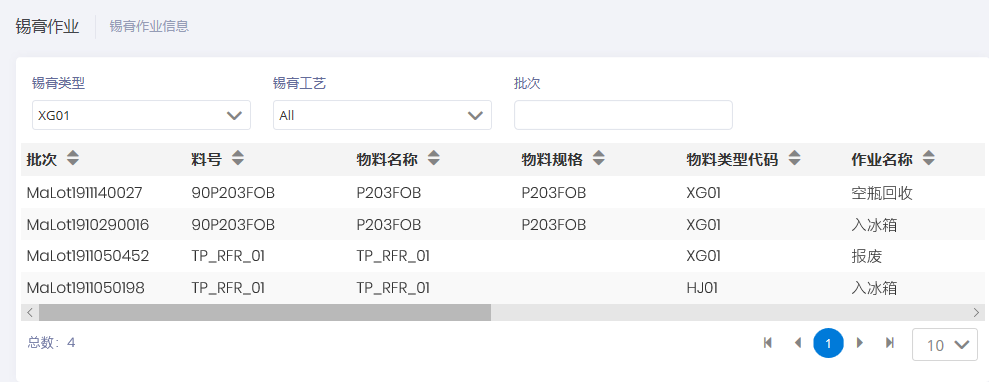

精易會(huì) MES系統(tǒng)中錫膏管理模塊要點(diǎn):

3、針對(duì)印刷焊膏工序注意點(diǎn),MES系統(tǒng)必須要實(shí)現(xiàn)對(duì)物料進(jìn)行嚴(yán)格的時(shí)間空間管控。

a.在MES系統(tǒng)的質(zhì)量管理的子系統(tǒng)中設(shè)置物料異常的規(guī)則

嚴(yán)格按照上述印刷焊膏回溫時(shí)間,攪拌時(shí)間以及物料的配置比例來設(shè)置工序條件,

b. 系統(tǒng)建立報(bào)警機(jī)制

一旦錫膏在時(shí)間空間及配置比例上不符合設(shè)置的物料規(guī)則,系統(tǒng)立即自動(dòng)報(bào)警,防止不良品的產(chǎn)生,極大地提高生產(chǎn)的良品率,減少生產(chǎn)的成本。

c.結(jié)合MES 系統(tǒng)中物料倉管理模塊,防止錫膏浪費(fèi)

在印刷焊膏工序中,配置好了的焊膏在使用上遵循先進(jìn)先出的原則,系統(tǒng)擁有強(qiáng)大的查詢系統(tǒng),可以查詢所有在車間備料倉的焊膏配置好的時(shí)間和位置,防止物料浪費(fèi)。

系統(tǒng)截圖:

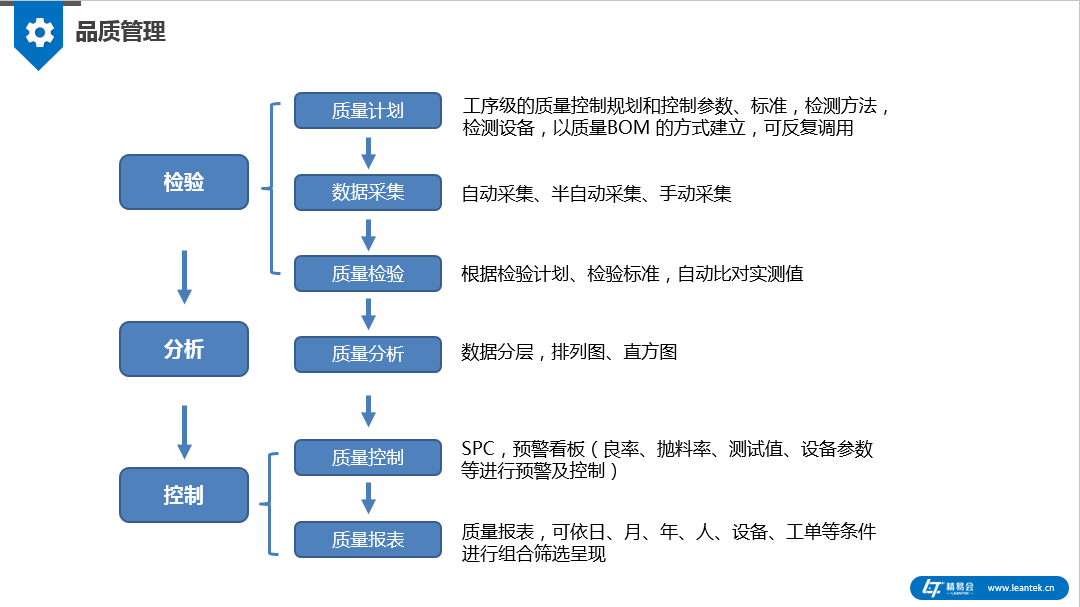

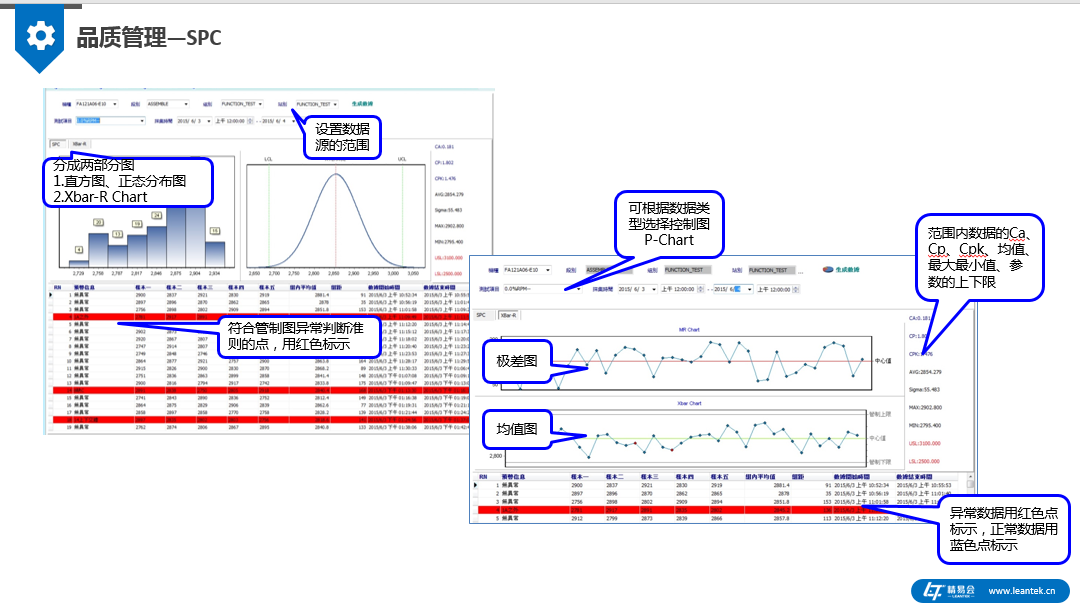

六、SMT行業(yè)MES的質(zhì)量管理:

盡管在SMT生產(chǎn)中實(shí)行嚴(yán)格的工藝管理,但在實(shí)際的生產(chǎn)過程中,常出現(xiàn)一些與工藝要求不符合的不良狀況,根據(jù)全面質(zhì)量管理的標(biāo)準(zhǔn)和要求,需要將這些不良品分撿出來,并對(duì)這些不良品進(jìn)行分析和處理。

1、構(gòu)建SMT生產(chǎn)中質(zhì)量管控的文件體系

(1)建立SMT質(zhì)量檢驗(yàn)制度。

(2)制定SMT質(zhì)量檢驗(yàn)標(biāo)準(zhǔn)。

(3)制定目檢、AOI檢測(cè)、ICT檢測(cè)及FCT檢測(cè)作業(yè)規(guī)范。

(4)規(guī)范檢測(cè)設(shè)備(AOI檢測(cè)儀、ICT檢測(cè)機(jī)及FCT檢測(cè)機(jī))的使用指導(dǎo)。

(5)制定檢驗(yàn)記錄表格或標(biāo)簽。

(6)規(guī)范設(shè)備操作的注意事項(xiàng)。

2、缺陷管理

在質(zhì)量管理模塊中,缺陷是作為主數(shù)據(jù)進(jìn)行配置的。

對(duì)缺陷進(jìn)行科學(xué)地定義,能夠幫助工人快速輸入缺陷,以及生成更有價(jià)值的缺陷分析報(bào)表。

同時(shí),MES可根據(jù)各區(qū)域的缺陷記錄,生成缺陷密度分布報(bào)表。

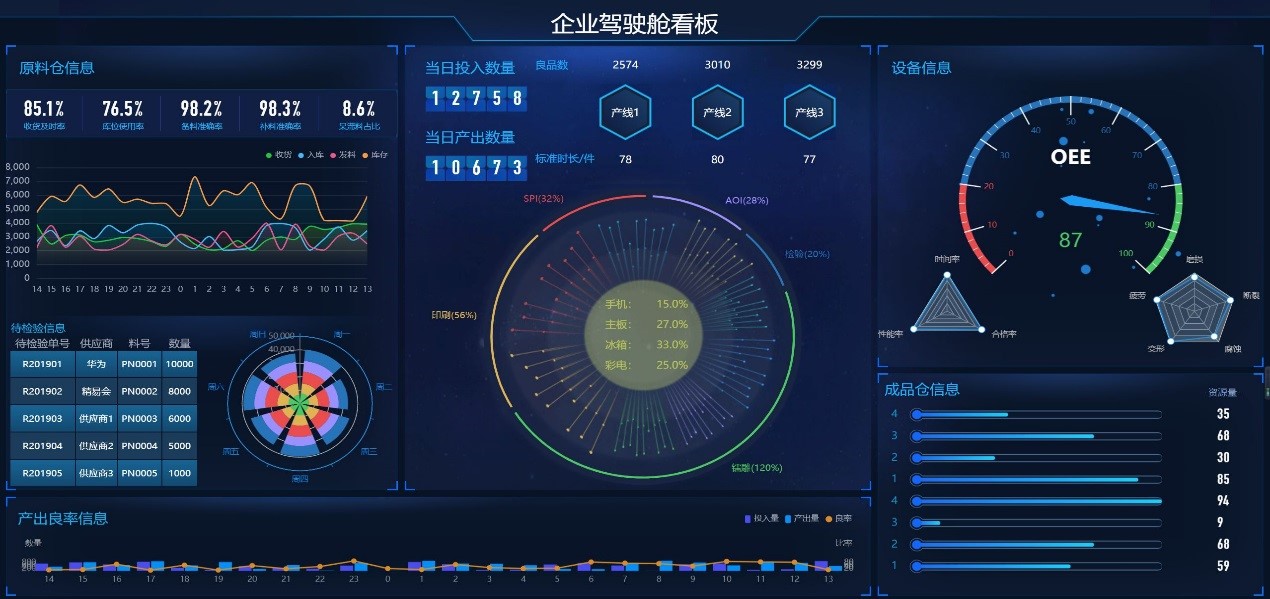

七、MES的看板管理

最后第八個(gè)問題決對(duì)不能忘了酷炫的看板去呈現(xiàn)關(guān)鍵MES的各項(xiàng)核心數(shù)據(jù)。做好了所有的過程,結(jié)果的呈現(xiàn)也是最重要的。

.png)